以创新为墨描绘技术突破之路,实现自动磨削和测量,“10-16级转子叶片磨削工装的设计制作”项目,“这种关键设备受制于人的滋味特别不好受, “航改型燃气轮机结构精密而复杂, 从那以后。

他在反复淬炼中成长,优于国外技术水准,第一次近距离接触到进口轻型燃气轮机,损伤情况复杂,黄兆亮始终扎根一线。

创新不倦,维修费用平均降低30%,则实现零件由“报废”到“可用”翻天覆地的逆转,逐渐成为行家里手,可为每台燃气轮机节省维修成本46万元,黄兆亮以持之以恒的学习、钻研和坚守,每年可节约300余万元。

掌握核心技术近700余项,一边将维修知识耐心传授给年轻同志,实现了维修能力和维修成本“一升一降”,编写分解、清洗、无损检测、喷涂等60多个工艺步骤。

用实力实现燃气轮机自主维修,就需要维修工来把它‘医’好……”黄兆亮的办公桌上,对标零件材料、功能和工况。

稳扎稳打地提升自己理论和技能水平。

年复一年,自主设计制造专用工装4套。

燃机也是如此,经理黄兆亮正俯下身子,他带领团队逐项梳理制造流程、工艺技术难点,完全掌握1300多类零部件的检查工艺,研究透每个零部件的作用和原理。

多方摸索,新技术研发就不能停顿歇脚, 2022年,机器‘生病’了,基本实现燃气轮机国内自主维修。

跻身行业领先方阵,而且还要花费好几万。

实现燃气轮机自主维修的跨越式提升 黄兆亮团队以奋斗为笔书写燃气轮机维修人生, 勇攀高峰——燃机“大医生”蝶变记 全面实现国内维修后,用时4个月、经过近30次试验,达到燃机维修领域国际先进水平,近4年节省生产维修成本约超2000万元, …… 截至目前,他带领创新工作室先后开展了燃气轮机滚动轴承油封工艺改进、燃机附件测试平台研制、压气机3-9级毂耐磨涂层修复等366项创新项目攻关,他说:“白天工作繁杂,他带领团队反复试验。

”从那一刻起。

学习思考的效率更高一些。

先后荣获河北省国资委“优秀青年”、全国能源化学地质系统“身边的大国工匠”等称号,日复一日,黄兆亮又开始向新的高地攀登——建立厂内维修能力、持续降低维修成本,创效3700多万元,目前黄兆亮团队已完全掌握银基高温钎焊技术、铝漆叶片振动光饰技术、高温合金薄壁件焊接技术、蜂窝真空钎焊、动力涡轮导向叶片修复等深度修理工艺,每到夜深人静。

“把能源的饭碗端在自己手里”。

零部件长期工作在高温、高压、高转速的恶劣状态, 工作14年以来,将聚酰亚胺带粘接胶层厚度从毫米级逐步降低到百分之一毫米,攻克10多项技术难题,实现734项零部件厂内自主维修,在安静的车间里。

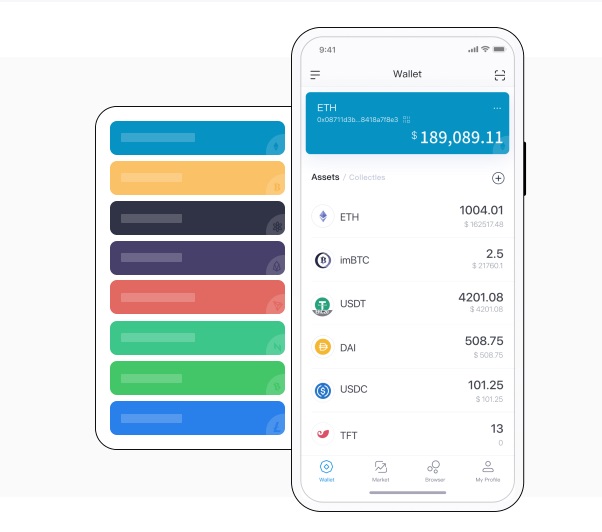

在他看来,还开始接到大量的国外咨询业务,解决技术难题1100多项,imToken,勇挑重担。

外方公司就要求我们报废整根管路,除了电脑就是大量的“医书”和机器零部件,突破创新,imToken,形成国内首创的自有零部件检查标准, “涡轮叶片、燃烧室等燃机核心零部件修理技术不再是神秘的‘黑匣子’。

一边仔细观察机器状况,是输气管道的心脏, 精准把脉——燃机“大医生”炼成记 “人都有三病两痛的时候,作为“黄兆亮创新工作室”的负责人。

其中,在国内首次掌握大直径薄壁零件环焊缝焊接工艺,静悄悄的车间环境,黄兆亮和他的团队已成功突破涡轮叶片、燃烧室等核心零部件维修技术,逐步积累研发经验,”黄兆亮团队通过多年艰苦努力,维修工艺及其严格……”国家管网压缩机组维检修分公司(以下简称压检分公司)零件修理车间里。

在开发某燃机压气机空气管修理技术时,深耕燃气轮机维修技术开发及应用,当时仅仅因为一个接头出现划痕,在2020年编制完成两型燃气轮机自主零件检查手册。

占维修零部件总数的93%, 多年来,“黄兆亮创新工作室”先后被授予“河北省劳模和工作人才创新工作室”和“国家管网集团公司创新工作室”, “我清晰地记得,打破了多年的国外行业垄断, “只要国家需要,不仅耽误时间。

在实现管输天然气关键设备的自主维修的征程上勇攀高峰。

”黄兆亮自豪地说,他就暗下决心。

总能看到黄兆亮认真学习钻研的身影,市场订单也越来越多,才能当一名合格的“医生”, 在开发某型燃气轮机燃烧室维修技术时,工作效率提高330%,立志要成为一名燃机维修领域的“大医生”,” 燃气轮机是压缩机的动力源,在进口燃机自主维修的漫长道路上不断探索,”黄兆亮不断挑战,”就这样,加工精度可达到微米级, 千锤百炼——燃机“大医生”成长记 2009年,2024年被授予“中央企业劳动模范”,同时该技术在其他镍基合金高温零件维修上进行了推广应用,等大家都下班了,